エジェクタピンとコアピンの豆知識

エジェクタピンの折損を防ぎ、ダイカスト生産性を向上させる秘訣③

第三回:エジェクタピンの耐久性は、窒化処理によって大きく左右される

第一回・第二回と、ダイカストの生産性を向上させるためにエジェクタピンに求められることとして、「そのエジェクタピン、最適な特性になっていますか?」「エジェクタピンは、強度と共に靭性に優れた材質を選択する」をお伝えして参りました。今回もエジェクタピンの耐久性を高めるために採用される窒化処理について、詳しくお伝えしたいと思います。

エジェクタピンの折損を防ぐためには、材料の選定が非常に重要であることは前述の通りですが、これらの最適化だけでは、エジェクタピンの損傷を防止するための特性を十分に得ることができません。

例えば、エジェクタピンの摺動部は、鋳造数を重ねることで少しずつ摩耗していきます。摩耗が進行するとエジェクタピンとエジェクタピン穴とのクリアランスが次第に大きくなり、その結果、バリ張りやガタツキが生じてしまい、ダイカスト製品の寸法不良が発生します。さらに溶湯がそのクリアランスに差し込むとエジェクタピンの摺動部が破損し、重度の場合にはエジェクタピンの折損に繋がります。

従って、上記の過酷なダイカストの鋳造条件に耐えられるよう、エジェクタピンには耐摩耗性・耐溶損性・耐ヒートチェック性等の機能向上が必要であり、これを窒化処理によって補完する必要があるのです。

なおエジェクタピンに施される窒化処理は、同じ窒化でも「ガス軟窒化」が施されていることも少なくないので注意が必要です。「ガス軟窒化」は処理時間が短く、ガス窒化より短納期で低コストといったメリットがある反面、窒化層が浅くなるため、ガス窒化より硬さが劣ります。つまり、ガス軟窒化が施されているエジェクタピンを使用すると、摩耗が早く進むので、前述の製品不良やエジェクタピンの摺動部破損・折損がより早く進行してしまうことになります。

それではガス軟窒化を施したエジェクタピンと、窒化処理を施したエジェクタピンとでは、どれくらいの差が生まれるのでしょうか?

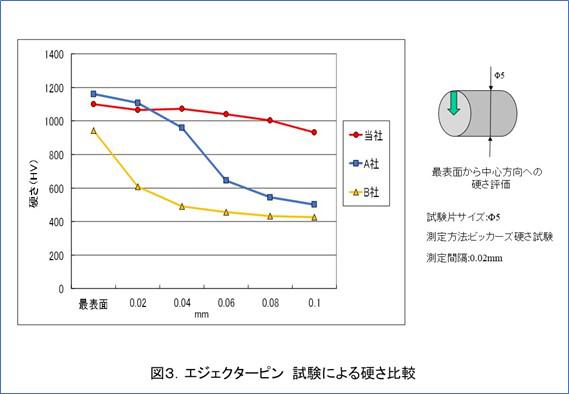

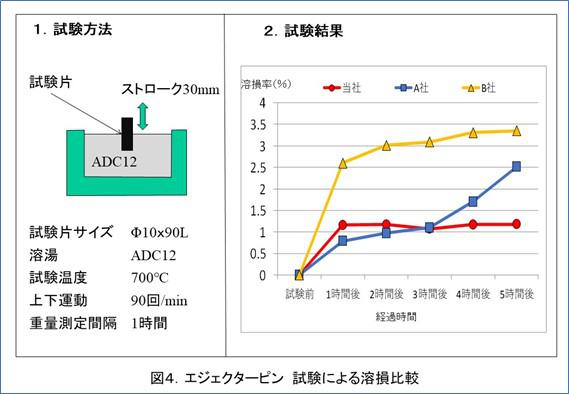

下記の図3・図4は、窒化処理を施した秦精工のエジェクタピンと、ガス軟窒化を施した他社製エジェクタピンを比較したデータです。

当社のエジェクタピンは、長時間かけてガス窒化処理を行うため、表面には鉄と窒素化合物、表面から中心に向けては深い窒素拡散層が生成されます。なお一般的には、窒化処理後に歪みが発生しますが、当社では、独自のノウハウで歪みを極限まで低減しています。独自の窒化処理により表面の化合物層と深い拡散層が形成された当社のエジェクタピンは、他社製エジェクタピンと比較し、表面からより深い位置まで硬さを保持するため、耐摩耗性、耐溶損性、耐ヒートチェック性が高いことがお分かり頂けるかと思います。

このように、長時間のガス窒化処理を行うことによりエジェクタピンの耐摩耗性などの耐久性を向上させれば、エジェクタピンの摩耗、溶損、ヒートクラックを抑え、エジェクタピンとエジェクタピン穴のクリアランスを最適に保つことができ、その結果、エジェクタピンの折損を回避することが可能なのです。ダイカスト生産中に何万ショットも使用されるエジェクタピンの耐久性を上げることは、ダイカストの生産効率と品質を高めるために重要な要素となりますので、エジェクタピンの選定の際は、どういった熱処理が行われているのか、十分な窒化処理が行われているかをいま一度ご確認ください。